「物作りの現場を訪ねる」という

事は長年わたくしども銀座HIKOが

持ち続けている理念の1つですが、

先日再訪したTecknoMonsterの

工場視察はその意義を一層体感できる

旅となりました。

“Visiting the scene of creation” has always been one of the core principles held by our company, Ginza HIKO. My recent revisit to TecknoMonster’s factory was a journey that truly allowed us to experience the significance of this belief even more profoundly.

TecknoMonster テクノモンスターは

以前からこのブログでも綴って

おります通り、世界で初めて本物の

カーボンファイバーを使った

スーツケース作りに成功した

イタリアブランドです。

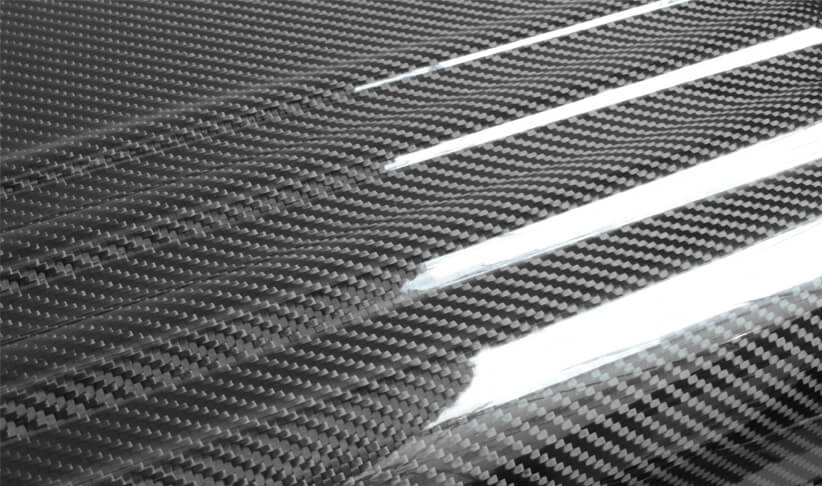

「本物の」と前置きする理由と

しまして、昨今の市場には多くの

「カーボン柄」「カーボン調」を

謳った品が溢れているという

背景がございます。

高級車や時計、モータースポーツ、

ゴルフ等がお好きな方にとって

カーボンファイバーは身近で

魅力的な素材ですが、バッグや

スーツケースの世界においては

実際には加工の難しさや原材料費の

高さから

「カーボンを模した柄のプリント等を

施した安価な別素材」を使った物

であることが多いのです。また、

当然のことながら「カーボン柄」と

本物のカーボンファイバーは性能が

全く異なります。

As we have previously mentioned in this blog, TecknoMonster is an Italian brand that has successfully pioneered the use of genuine carbon fiber in suitcase manufacturing, being the first of its kind in the world. The reason for emphasizing “genuine” is due to the fact that the market is flooded with products claiming to have a “carbon pattern” or a “carbon-like texture.” Carbon fiber is a familiar and appealing material for enthusiasts of cars, watches, motorsports, golf, and more. However, in the world of bags and suitcases, it is common to find products that use cheaper alternative materials with printed patterns imitating carbon fiber due to the difficulties in processing and the high cost of raw materials. Naturally, there is a stark difference in performance between products labeled as “carbon pattern” and those made with authentic carbon fiber.

ドライカーボンのスーツケースが出来るまで

Making a dry carbon suitcase

本ブログではテクノモンスター社の

スーツケースが出来上がるまで

どのような工程なのか、写真と

動画を交えてご紹介いたします。

In this blog, we will take you through the process of how Tecknomonster’s suitcases are made, with the accompaniment of photos and videos.

同社のスーツケースのボディは

「ドライカーボン」という強靭な

素材です。

Tecknomonster’s suitcase bodies are made using dry carbon.

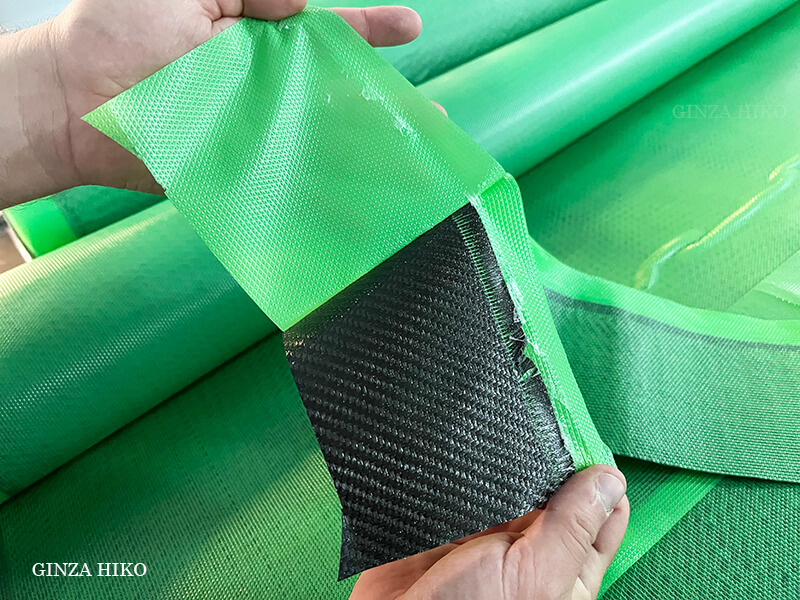

こちらはプリプレグと呼ばれる、

熱で硬化する樹脂を浸した炭素繊維

です。

通常はマイナス18度前後に保たれた

特別な装置の中で保管されています。

The body of Tecknomonster’s suitcases is made using what is called prepreg, which is carbon fiber impregnated with a resin that hardens when heated. It is usually stored in a special device kept at around -18 degrees Celsius.

こちらがその装置です。

一度冷却装置から出すと、あとは

時間との勝負。数時間のうちに

加工してしまわなければなりません。

Here is that device. Once it is taken out of the cooling device, it’s a race against time. It must be processed within a few hours.

職人の方が小さなトレーのサンプルで

実演してみせてくれました。

このようにプリプレグのフィルムを

剥がし、カーボンで作られたモルド

(型)に手早くはめ込み、形を整えます。

They demonstrated for us using a small tray-like sample.

Like this, the film is peeled off, and it is fitted into a mold made of carbon, shaping it.

実際のスーツケースの場合には

表面用の柄の美しいものと強度を

増すための土台用のものを重ねて

作られていきます。

ご覧のように既にこの段階から熟練

した職人の技術が必要とされます。

In the case of an actual suitcase, layers for the surface pattern and those for the base to increase strength are overlapped and built up.

As you can see, even at this stage, skilled craftsmanship is required.

モルド(型)ごと真空パックにして

オートクレーブという高温高圧を

加える装置へ。真空パックにして

余分な樹脂を吸い出しモルド(型)と

カーボンを均等に密着させる事で

より軽くより頑丈な仕上がりに。

It is then vacuum-packed and placed in a device called an autoclave that applies high temperature and pressure. Vacuum-packing extracts excess resin and makes the mold and carbon adhere evenly, resulting in a lighter and more robust finish.

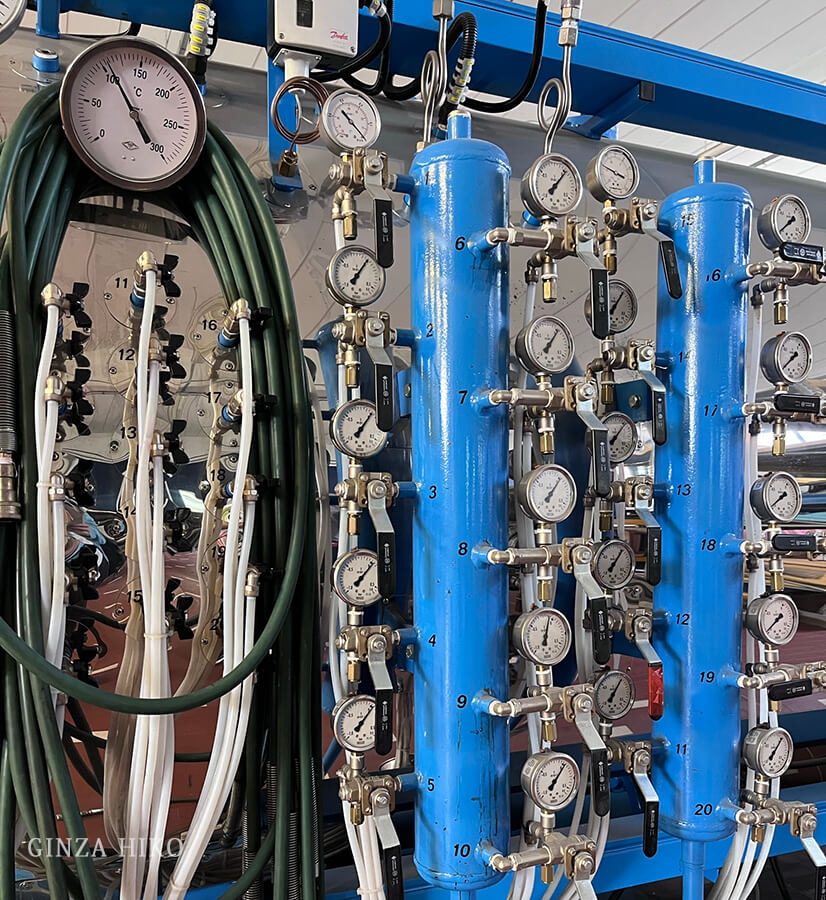

こちらがその装置、オートクレーブ。

Maroso(マローゾ)というメーカー製

です。1台10億円を越えるスーパーカー

も手掛ける「パガーニ」のパーツも

この会社のオートクレーブで作られて

います。

The autoclave. It’s from a manufacturer called Maroso. This autoclave is also used to make parts for Pagani, which handles supercars worth over 1 billion yen per unit.

側面には計器がたくさん。

よく見ると青い管の部分に1~20

まで番号がふってあります。

これは1度に20ピースまで同時に

パーツを加工できることを意味し、

計器の先にあるパーツの大きさや

形に合わせて微調整できるように

なっているのだとか。

こうした点は以前視察に来た

際には見落としていた部分でした。

There are many meters on the side. If you look closely, numbers from 1 to 20 are assigned. This means that up to 20 pieces can be processed at the same time, and it seems that each can be fine-tuned according to the size and thickness of the parts at the end of each meter.

焼きあがったスーツケースのパーツ

です。ここから表面に更に加工が

加えられます。

こうした製法で作られるカーボン

ファイバーはドライカーボンと呼ばれ、

鉄の10倍の比強度を持ち腐食や熱に

強く軽量な素材として、

航空宇宙事業やF1カー、スーパーカー

などのパーツとして使われます。

もっと簡単かつ安価に作られる

ウェットカーボンとは構造的にも

耐久性的にも全く異なります。

Here are the baked suitcase parts. Further processing will be added to the surface from here.

Carbon fiber made by this manufacturing method is called dry carbon and has ten times the specific strength of iron. It is a lightweight material that is resistant to corrosion and heat, and is used for parts in aerospace, F1 cars, and supercars. This is completely different in structure and durability from wet carbon, which is made more easily and inexpensively.

そしてこちらは、ハンドルや

トリミング、内装に使われる

レザーの数々。

ちょうどわたくしども銀座HIKOが

別注しているアイテムのための

革も見つけました。ちゃんと

「HIKO」と記されています。

And here are various leathers used for handles, trimmings, and interiors. I found leather for items that we, Ginza HIKO, have custom-ordered. It’s properly marked with “HIKO”.

レザーは手作業で裁断され、その

裁断面には下地や仕上げ用の

塗料が筆で塗られていきます。

The leather is cut by hand, and paint for the base and finishing is applied to the cut surface with a brush.

ハンドルはイタリアに伝わる

伝統的な技法で手縫いの

クロスステッチが。

針を二本使って、一縫いごと

緩みなく絞り込まれていきます。

The handle has hand-sewn cross-stitches, a traditional technique in Italy. Using two needles, it is tightly sewn without slack for each stitch.

こちらはパーツを裁断するための

設備。わずかな誤差も許されない

ため、裁断の際の振動によるズレが

起きぬよう地下4メートルまで

柱が埋めてあるのだそうです。

This is the equipment for cutting parts. Since even a slight error is not allowed, pillars are buried 4 meters underground so that the cutting does not shift due to vibrations during cutting.

組み立てももちろん手作業。

Assembly is also done by hand.

テクノモンスター社のスーツケースの

凄い点は、ボディの素材だけでは

ありません。

上記は車輪部分のパーツです。

航空機用アルミニウムの塊から

削り出しで作られる頑強な土台と

熱の変化に強く弾性を備えた

エラストメリックポリウレタン製の

タイヤを使っています。

車輪内部にはセラミック製の

ボールベアリングが使われ、その

動きのスムーズさたるやまるで

氷上をスピンするフィギュア

スケーターのよう。

What’s amazing about Tecknomonster’s suitcases is not just the material of the body.

The above is a part of the wheel section. It uses a sturdy base made from a block of aviation-grade aluminum and tires made of elastomeric polyurethane, which is resistant to temperature changes and has elasticity.

Inside the wheels, ceramic ball bearings are used, and their movement is so smooth that it’s like a figure skater spinning on ice.

ちなみにテクノモンスターでは

ドライカーボンを使った品だけでは

なく、ソフトカーボンを使った

超軽量のバッグも展開しています。

上記の動画で作っているのは、

わたくしどもが独自に企画した

バッグのプロトタイプ。

「自分の頭の中にあったものが

こうして形になっていくのか」と

感慨深いものがありました。

At Tecknomonster, not only do they offer products made with dry carbon, but they also have a lineup of ultra-lightweight bags made with soft carbon. In the video above, they are making a prototype of a bag that we planned on our own.

There is a deep emotion in seeing what was in my head taking shape like this.

完成品についてのブログはこちらです。

You can read the blog about the finished product here.

↓

一縫い一縫い、

慎重にゆっくりと。

日本の町工場で作られたという

特殊なミシン針。レザーと

カーボンを縫い合わせるのに

不可欠な存在です。

Special sewing needles made in a small workshop in Japan. They are indispensable for sewing together leather and carbon.

ソフトタイプのバッグについて

こちらのブログで詳細を綴って

おります。

↓

さて、こちらはわたくし中村が

ヨーロッパ出張の際に使っている

スーツケースです。

故障のリスクを最小限にする

タフなボディ、20 kg 近い重量も

指一本で楽々と動かせるほどの

駆動力を誇る車輪、そして

空港でもホテルでも誰とも被らず

気分良く使える希少性が毎回の

旅を特別なものにしてくれています。

This is the suitcase that I, KYOKO, actually use when I am on a business trip to Europe.

With its tough body minimizing the risk of malfunction, wheels boasting enough driving power to easily move nearly 20 kg with just a finger, and the rarity that ensures a distinct and pleasant usage experience at airports and hotels, it makes each of my trips special.

私が工場で見た光景は、

スーツケースではなくまるで一台の

車を作っているかのような工程でした。

ひとつひとつの工程において熟練した

職人の技が欠かせず、大量生産とは

真逆の存在であることを強く感じます。

一台100万円前後と非常に高価な

スーツケースですが、その価値は

十二分にあると胸を張って言えます。

豊富な革サンプルの中からお好みの

色で世界に一台のスーツケースや

キャリーバッグ、アタッシュを

お作りすることもできますので、

ご興味をお持ち頂けましたら

どうぞ銀座の店舗やWebショップに

お越し下さいませ。

It’s a very expensive suitcase, costing around one million yen, but I can confidently say that it’s well worth the price.

You can also create a one-of-a-kind suitcase, carry-on bag, or attache in your preferred color from a rich selection of leather samples. If you are interested, please visit our Ginza store or web shop.

※ご注意

激安サイトや転売サイト等で販売されている

テクノモンスターの品について修理のご依頼や

パーツ交換、真偽のお問合せを頂く事が

ございますが弊社では一切の対応を

行っておりません。

そうしたサイトで販売されている品は弊社が

扱う品と比較すると車輪や金具、ハンドル等の

仕様、ロゴプレートの有無などが異なっている

ケースが多数見られます。車輪が違えば

使い心地も全く変わります。

極端に安い物には「理由とリスク」が

ありますのでその点ご注意下さいませ。

Tecknomonsterのドライカーボン

コレクションの御閲覧、ご注文は

こちらのオンラインストアからも

ご利用頂けます。

↓

「紙袋みたいに軽い!」と御好評の

ソフトタイプのコレクションは

こちらにて

↓

新作でも5%分のポイントを

次回のお買い物で使える5%分の

ポイントをGETしませんか?

会員登録頂きますと、毎回の

ご利用でポイントが貯まります。

(イベント時はご利用頂けない

場合がございます)

今回ご紹介したテクノモンスターの

品々だけでなく、ステファノリッチ、

ZILLIなどのコレクションも

対象です。是非この機会にご登録を。

By registering as a member on our online store, you can accumulate points equivalent to 5% of your next purchase. Don’t miss this opportunity to sign up.

オンラインストア

会員登録はこちら ↓

問合わせ先

インスタグラムでも様々な

お写真をご閲覧いただけます。

下記QRコードをクリックまたは

スマホから写真読み込みにて

アクセス下さい。

◆ お電話

03-6264-4450

◆ 銀座HIKO 公式LINE

下記バナークリックまたは

QRコード読み込みにて

お友達追加の上、トーク画面

からご質問下さい。

実店舗での販売

銀座HIKOはブルガリやシャネル、

カルティエなど高級ブランドが

立ち並ぶ中央通りの銀座2丁目

信号から、徒歩2分の場所に

ございます。

中央通りの一本裏道の

あづま通りにございます

文具店 伊東屋 ( K.Itoya ) 様の

左隣で、

ガラス張りのビルの2階

(1階は時計店 ダニエル

ウェリントン 様 ) です。

ビル奥のエレベーターにて

2階へお越しくださいませ。

詳しいアクセス方法はこちら

↓

実店舗 案内

銀座HIKO

東京都中央区銀座2-8-17-2F

Tel 03 6264 4450

営業時間 11時 ~ 19時

定休日 大晦日・元旦

コメントを投稿するにはログインしてください。